导读:我可以使用 3D 打印技术来制作数千、数万或数十万个零件吗?越来越多的制造商开始问自己这个问题。他们知道 3D 打印是一种快速、便宜且灵活的工具,可用于制作原型和制作少量独特零件,但将其用于更大批量是否有意义?

传统观点认为,一旦单个零件的产量超过 10,000 份,改用注塑成型或其他传统生产方法更为经济。通常,规模经济会在产量低得多的情况下发挥作用。

△来自机器和材料制造商 Carbon 的树脂 3D 打印技术已成为大规模生产最终用途零件的首选方法之一(来源:Carbon)

但增材制造具有独特的特点,在某些情况下,它不仅是更经济的选择,而且是生产更好、更高效零件的更快方法。

增材制造大规模生产的想法并不新鲜,它实际上已经在我们下面详述的知名公司中进行。事实上,制造商已将其大批量产品转向 3D 打印,主要原因有以下三个:

要生产的零件具有任何其他方式无法制造的几何形状或特征

3D 打印作为一种临时生产解决方案,可以满足截止日期或克服传统方法的问题/延误。

然而,对于大多数制造商而言,用于大规模生产的 3D 打印根本不具有经济意义,而且障碍多于优势。

让我们来看看大批量增材制造面临的挑战,以及今天哪一家制造商成功地实现了 3D 打印数千量级的零件制造。

3D 打印大规模生产的体量

△国际大型3D打印服务公司,如materialise,在增材量产上吃了不少苦头(来源:Materialise)

在深入探讨增材大规模生产的优势之前,让我们先定义一下生产型 3D 打印的含义,这并非易事。增材制造什么时候从小批量到大批量制造,超过 1,000 个零件,10,000 个零件?“大规模生产”、“批量生产”或“大量生产”没有统一的统一定义,因为它取决于行业和产品。

例如,如果你是高端钟表制造商,3D 打印 300 个钛金属外壳是一个很大的体量,但对于大型汽车制造商来说,3D 打印 10,000 个铝支架只是九牛一毛。

出于本文的目的,我们将考虑打印 500 到 10,000 个零件算作增材批量生产,具体取决于应用。要达到生产水平,操作员必须在单次生产运行中至少打印数百个零件。

用于批量生产的 3D 打印的优缺点

△汽车巨头BMW 启动了几项研究,测试 3D 打印大规模生产此类汽车零部件的可行性,这些零部件专门针对该技术进行了重新设计(来源:BMW)

增材大规模生产为使用它的公司带来了显著优势。这些公司已经克服了技术和工艺方面的挑战,最重要的是,找到了一种完全符合增材大规模生产优势的应用。

如果您正在考虑大批量 3D 打印,可能会遇到痛点,例如需要更快地将产品推向市场,需要开发功能更好的产品以提升其价值,或者寻求解决供应链问题您现有的制造商。

让我们看看该方法的用途和挑战。

优点

过渡型制造。在通过常规方法建立大规模生产之前,使用 3D 打印机批量制造零件或产品是一种过渡型制造,是补全产品创意与大规模制造之间差距的临时措施。这种方法使制造商能够显着更快地将新产品推向市场,从而使他们能够测试市场需求并可能仍然对产品进行更改。传统制造生产后的更改成本要高得多,因为您已经投资创建模具和工具。3D 打印使您能够在竞争之前将产品推向市场,即使您仍在进行一些调整。

当您在传统制造中出现延误或机器停机时,过渡型制造也是一种备用计划。使用 3D 打印批量生产产品的选项可以消除停机时间并建立生产冗余,无论您是在内部进行 3D 打印还是将增材制造外包给服务提供商。

△运动品牌Asics 于 2022 年 7 月推出了 3D 打印的 Actibreeze 3D 凉鞋,具有“卓越的凉爽和透气性”,但根据公司网站,目前尚未发售(来源:Asics)

设计自由。今天,大多数使用增材制造进行大规模生产的公司都选择了它,因为他们需要生产的零件根本无法以任何其他方式制造。3D打印时零件性能的提升超过了增材制造的更高价格。例如,通过 3D 打印具有内部晶格结构的金属部件来减小其尺寸和重量,从而在制造成本方面具有优势。同样,制造商可以一体式 3D 打印更高效的组件,这些组件以前注塑成型为 10 件并组装。总体成本节省是显而易见的,即使 3D 打印比注塑成型更昂贵。

大规模定制。增材制造完全独特的是大规模定制的概念,这意味着生产运行中的每个零件实际上都可以是独一无二的,与注塑成型的情况不完全相同。在打印之前,增材制造的零件仅以数字 CAD 文件的形式存在,因此您可以在此数字阶段轻松修改产品以满足客户需求,提供更理想的个性化选项。例如,剃须刀制造商吉列利用 3D 打印技术大规模生产定制剃须刀手柄。大规模定制的另一个很好的例子是 3D 打印牙齿矫正器,一次打印数百个。

生产灵活性。由于传统制造业缺乏工具或其他生产必需品,3D 打印机可以立即开始生产不同的零件或新版本,从而为制造商节省了与重组工具相关的金钱和时间。

△已经依赖3D 打印进行研发的运动产品制造商迪卡侬研究了在公司面临注塑成型能力问题时大批量 3D 打印部分零件的可行性(来源:3D Systems)

现场/本地制造:最近的全球供应链中断凸显了传统制造的脆弱性。使用 3D 打印机,您可以在内部或当地服务提供商处生产零件,从而完全消除交付时间和供应链中断的问题。通过使用全球服务提供商,还可以进行分布式制造,将要打印的部件发送到尽可能靠近最终用户的位置,从而避免运输成本。

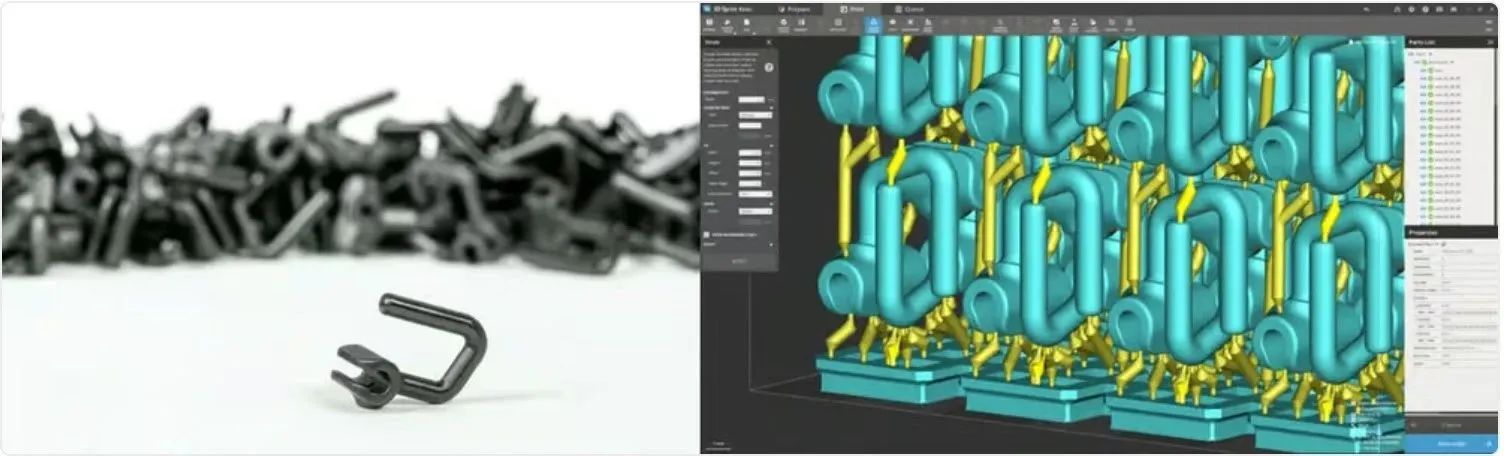

更快的生产。制造商知道 3D 打印比传统的原型制造速度更快,但 3D 打印机可以在最少的监督下全天候生产功能性、生产级的部件——只要有正确的软件、硬件和流程。

可持续性:用于大规模生产的增材制造比减材制造方法(如 CNC 铣削)使用更少的原材料,可以在更接近需要的地方生产,并且不符合最低限度的概念,这可能导致积压浪费。公司可以打印他们需要的东西。

缺点

大批量增材制造并不是适用于所有产品的最佳解决方案,许多公司会发现通过增材制造将产品从软件到运输的多步骤过程让人难以承受。以下是您可能不会为您的产品大量选择 3D 打印的一些原因。不过请记住,将您的批量生产外包给 3D 打印服务提供商可以缓解其中的许多问题。

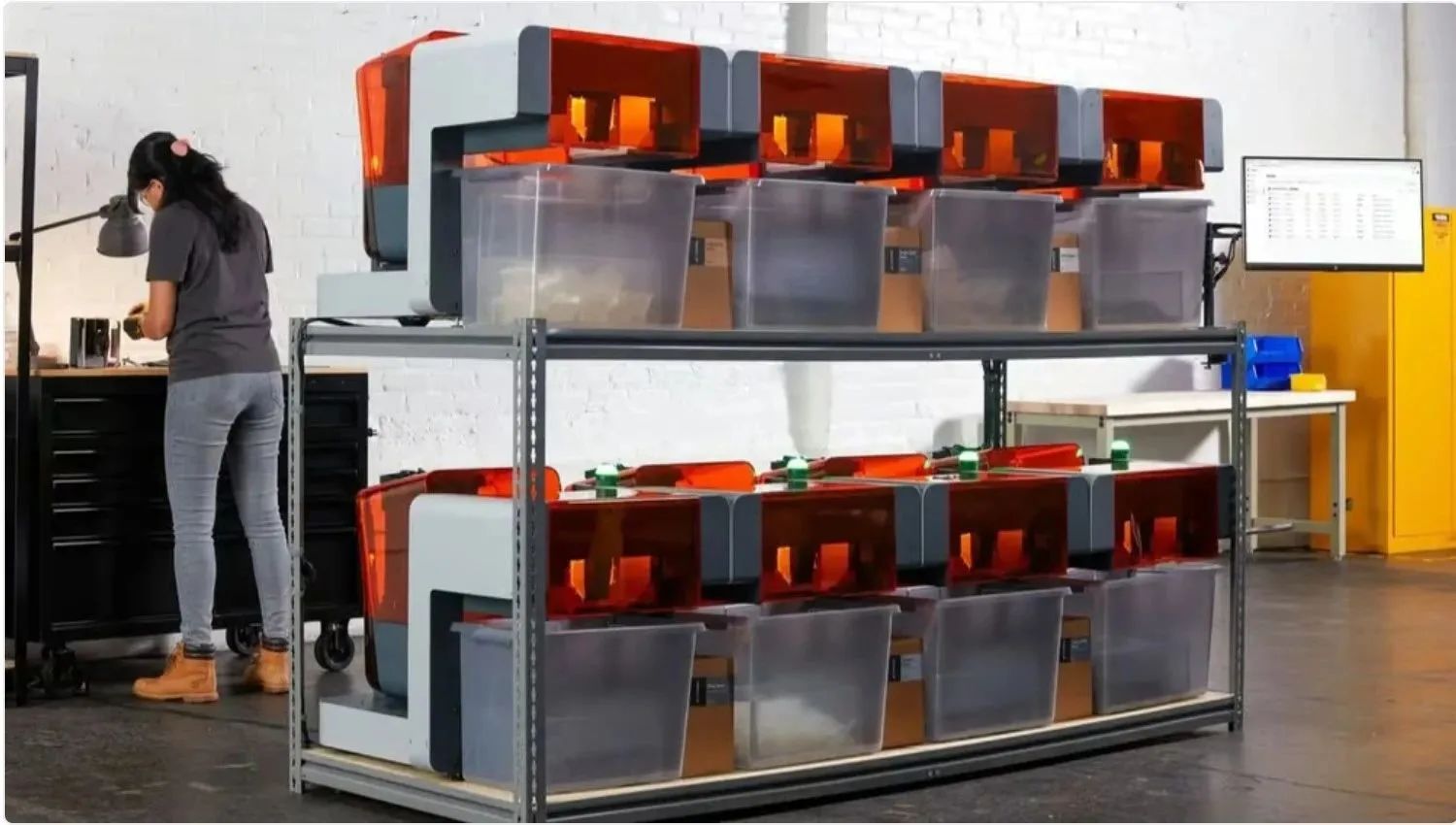

前期成本高:要在内部进行大批量 3D 打印,您需要大型 3D 打印机或多台 3D 打印机,这是一项重大投资。在设计和实施全新的数字和手动工作流程时,您还需要购买材料和操作软件。

自行车公司 Specialized 的 Power Pro with Mirror 3D 打印自行车座垫是其第二款使用 Carbon 的 3D 打印技术并由服务提供商 OECHSLER 打印的批量增材制造产品(来源:Specialized)

增材制造设计:正如我们所提到的,当今大多数大批量 3D 打印公司都在生产专门设计用于使用该技术制造的零件。传统制造和增材制造需要不同的设计原则。习惯于使用传统方法的工程师和产品设计师会发现,要过渡到增材制造设计 (DfAM) 以最有效地利用 3D 打印具有挑战性。此外,重新培训他们的成本可能很高。大批量 3D 打印与您当前加工或注塑成型完全相同的零件,而无需任何重新设计几乎从来都不是一个好主意。

可重复性问题:可重复性是指 3D 打印机重复生产相同部件的能力。然而,机器可能非常敏感,即使是很小的校准或材料变化也可能导致打印错误。清除失败的打印件和重新校准打印机可能非常耗时,并会导致生产损失。

孤立的机器:今天几乎所有的增材大规模生产都是使用来自同一供应商的多组3D 打印机完成的。制造商可以拥有 30 台 Carbon3D 打印机或 40 台 EOS 打印机。这为连接性和一致性提供了一定的保证,但它确实将制造商锁定在一个 3D 打印机 OEM 上。一台 3D 打印机的操作系统、周边甚至材料都大不相同。即使增材制造工作流程软件取得了进步,至少可以说,在多个不同的 3D 打印机需要协同工作的环境中建立流畅的工作流程仍然非常具有挑战性。

熟练劳动力:要在内部进行大规模增材制造,您需要熟练劳动力。虽然一个工人可以操作多台 3D 打印机,但聘请专家员工或对现有员工进行再培训以使用这些机器的成本可能很高。

材料成本:3D打印机制造商已经取得了长足的进步,能够使用与注塑成型相同的材料,并向第三方材料开放。然而,许多人仍然只能在使用专有材料时才能保证质量,这些材料通常更昂贵。

△即使是桌面 3D 打印机制造商,例如 Formlabs,也在引入旨在简化批量生产的功能(来源:Formlabs)

缺乏标准:3D 打印行业技术和材料尚未标准化到与传统制造相同的程度。因此,依赖安全或质量认证的制造商可能还无法自信地大规模实施增材制造技术。

后期处理:几乎所有 3D 打印部件都需要一些后处理,从去除支撑到固化、烧结、打磨、平滑、喷漆,甚至是 CNC 铣削以实现更严格的公差。增材大规模生产设施必须具备顺畅的后处理工作流程,以便通过各种后处理从打印机中取出零件。

用于批量生产的增材制造实际案例

尽管宝马、通用汽车和美国军方等公司进行了许多令人印象深刻的增材大规模生产概念验证研究(已完成和正在进行) ,但下面我们展示了解决制造问题的真实大批量 3D 打印示例并为全球公司提供创新产品。

消费品行业

△未来的阿迪达斯 4DFWD 跑鞋(来源:阿迪达斯)

上一篇:NASA纯干货分享:采用3D打印研制火箭发动机...

下一篇:3D打印2022年第一季度强劲增长,美国和西欧